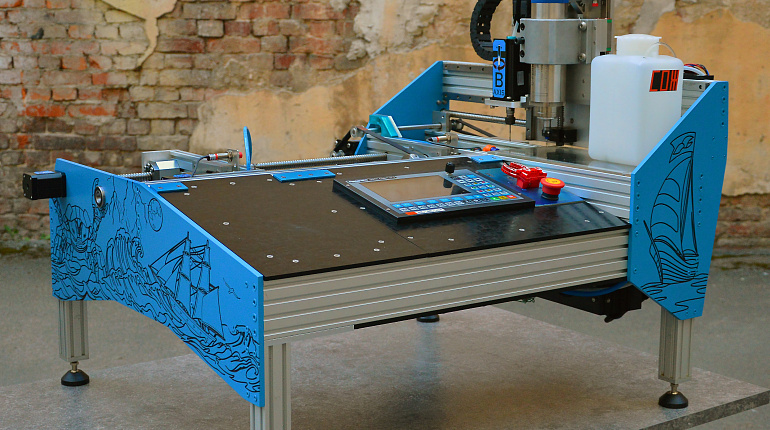

Специализированный станок с ЧПУ для изготовления крепежных брусков «БС-1»

Задача клиента

Наш клиент и участник конкурса на премию изобретателей Alumica Awards «Стратегические информационные технологии» поделился разработкой уникального станка для автоматизированного изготовления крепежных брусков — ключевых элементов современных приборных корпусов. Главной причиной разработки стала потребность в повышении эффективности и полной автоматизации производства изделия, что в свою очередь решило вопрос снижения себестоимости и повышения качества выпускаемых корпусов.

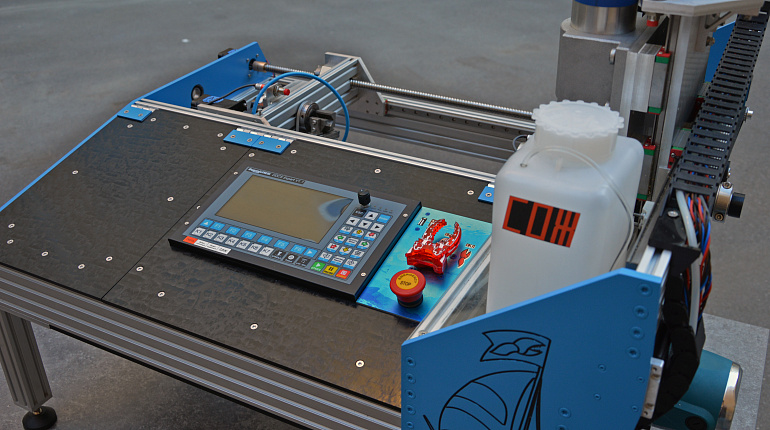

Представленный станок предназначен для воспроизведения всех операций по изготовлению брусков: торцеванию, подачи, сверлению, нарезанию резьбы, поворот на 90 градусов, отрезанию в необходимый размер, выталкивание результата в контейнер готовых деталей. Полный набор операций, производимый в автоматическом режиме, позволяет создавать и выполнять ЧПУ-программы для автоматизированного производства серии деталей без участия оператора, что в итоге повышает производительность труда в 3–10 раз по сравнению с режимом изготовления таких же брусков на универсальных фрезерных ЧПУ-станках.

Инженеры столкнулись с необходимостью создать жесткий, точный и легкий каркас, способный выдерживать динамические нагрузки и вибрации в процессе обработки металла. Требовалось решение, которое обеспечило бы стабильность позиционирования осей станка с точностью до 15 мкм.

Конструктивные особенности станка

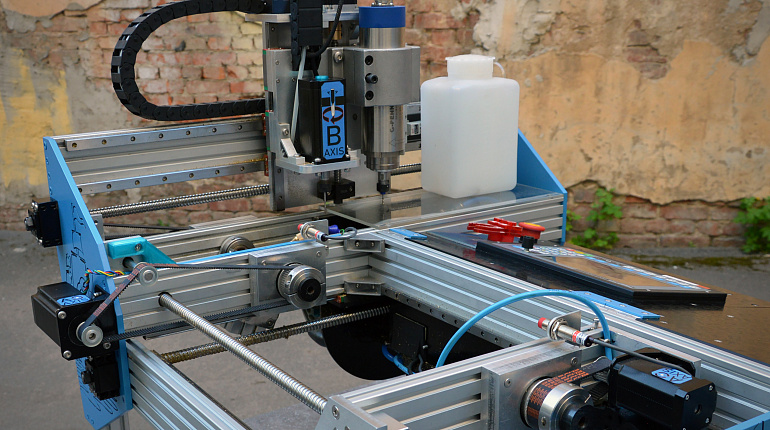

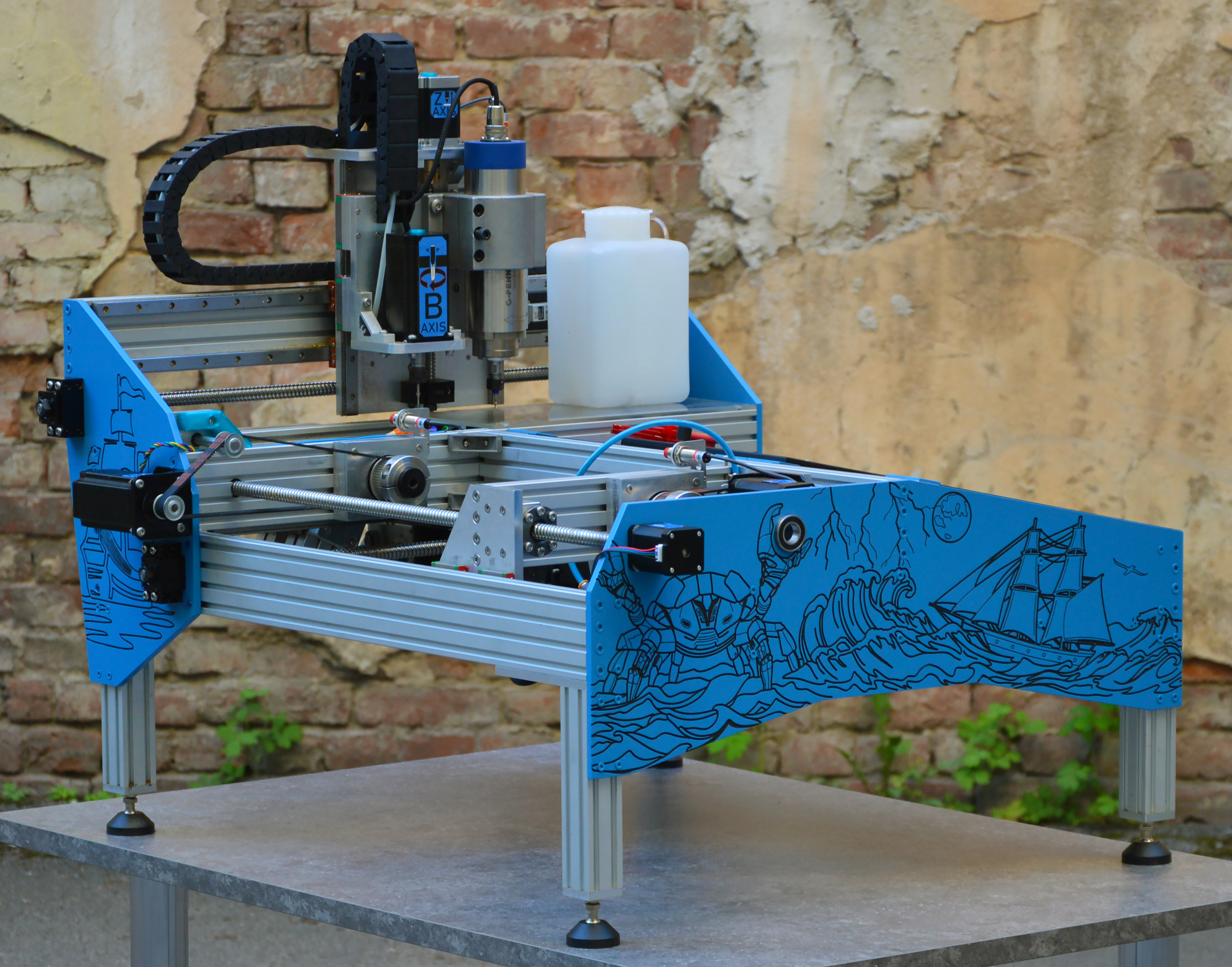

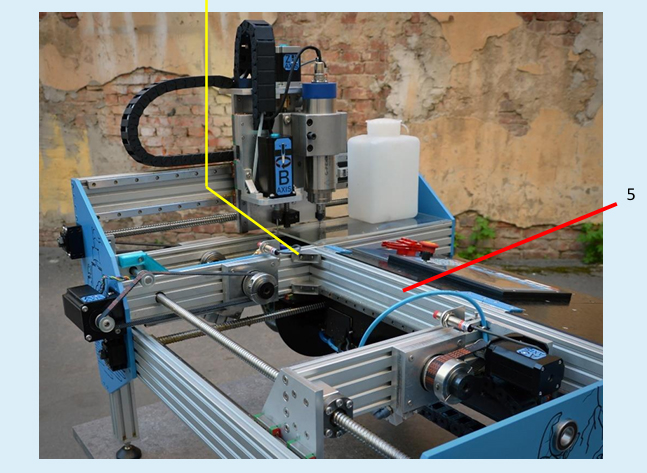

Основой силового каркаса станка является анодированный алюминиевый конструкционный профиль Алюмика в сечении 20x80 мм.

В станке использовано 8 отрезков данного профиля:

Отрезки 0,83 м - 2 шт.

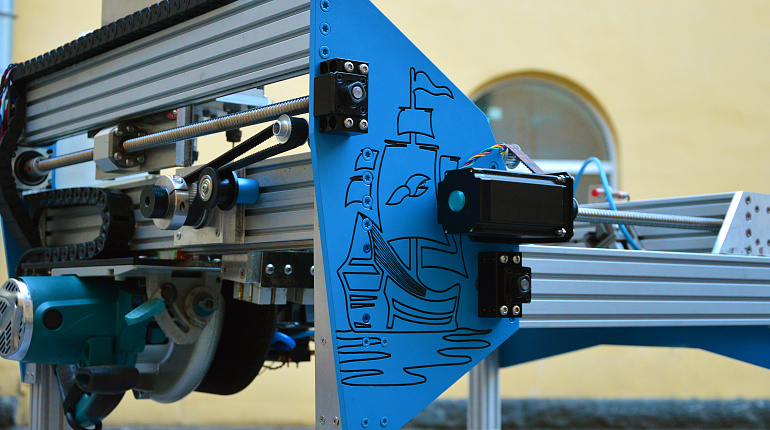

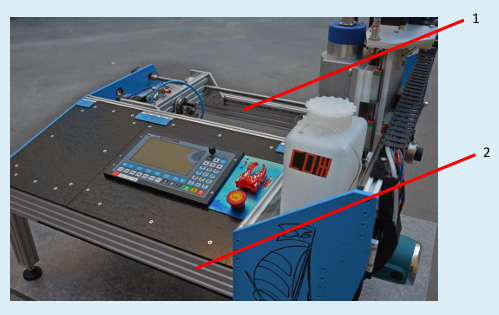

Два данных отрезка являются левой (1) и правой (2) несущей частью силового каркаса станка, соединяют между собой другие отрезки профилей, соединяют переднюю и заднюю часть станка. На левом (1) отрезке через 6-миллиметровые пазы и сухари М3, 10 мм закреплена рельсовая направляющая MGN15, обеспечивающая линейное движение продольной оси Х станка и вместе с ней подвижного пневмозахвата. Два данных отрезка изображены на рисунке ниже.

Отрезок 0,69 м (3) является передней частью каркаса станка и соединяет левый (1) и правый (2) отрезки между собой.

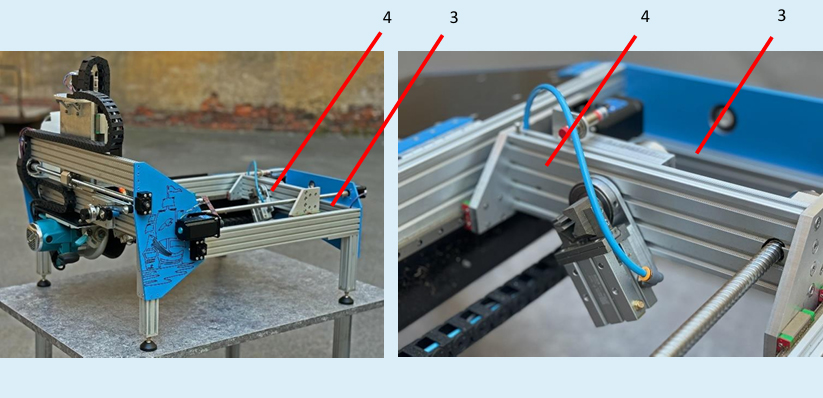

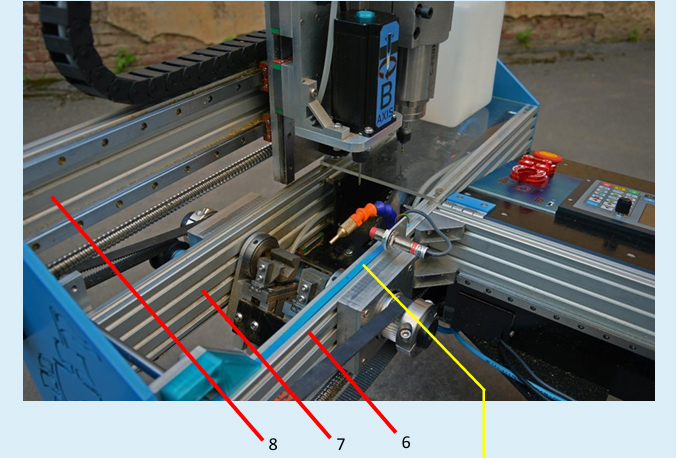

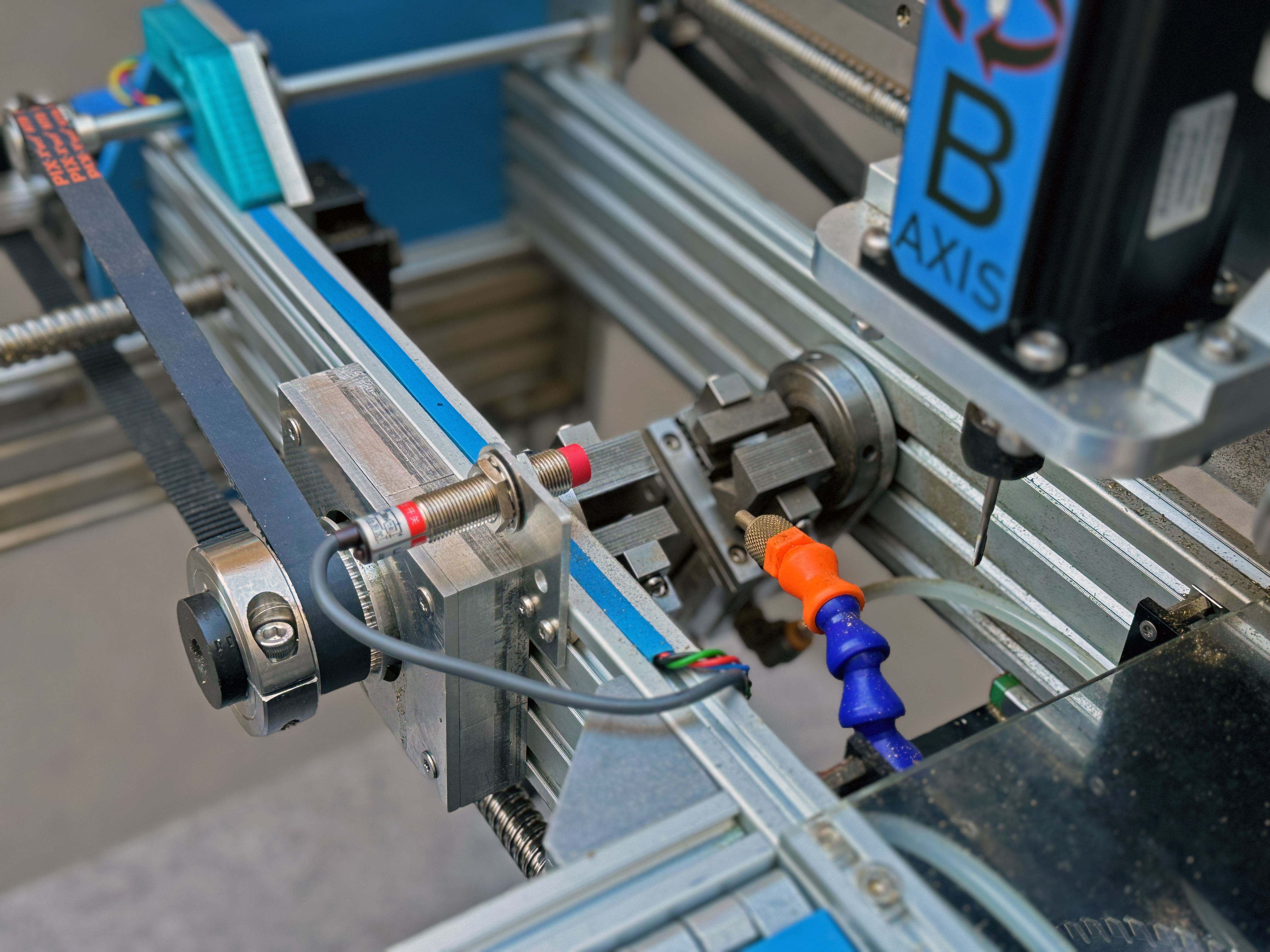

Отрезок 0,294 м (4) представляет с собой несущую деталь подвижного пневмозахвата. Торцы данного отрезка соединены с крепежными плитами, соединяющими пневматический захват с каретками и рельсовыми направляющими оси X. Через пазы профиля и сухари М4 закреплён подшипниковый узел, через который осуществляется вращение поворотной оси А и подвижного пневмозахвата. Для обеспечения прохождения обрабатываемого прута продольно поворотной оси, в данном профиле произведена фрезеровка сквозного отверстия, сквозь которое проходит поворотная ось станка и пневмозахваты соединяются с подшипниковым узлом. Два данных отрезка изображены на рисунке ниже.

Отрезок 0,662 м - 1 шт (5) служит боковой стенкой устройство ЧПУ станка – блока электроники, обеспечивающим питание рабочих органов станка и управлении ими. Также на пазах данного отрезка закреплена левая рельсовая направляющая оси X. Сам же профиль с передней стороны лежит на отрезке (3), а с обратной соединен с отрезком (6) через сухари М4 и угловых соединителей 20x40, 20 серия, тип 2.

Отрезки 0,73 м - 3 шт.

Отрезки (6) и (7) лежат на левом (1) и правом (2) профильных отрезках станка. На них с нижней стороны аналогично предыдущим отрезкам закреплены профильные направляющие MGN15, обеспечивающих движение циркулярной пилы и работы оси П.

На отрезок (6), аналогично отрезку (4), закреплён подшипниковый узел неподвижного переднего пневмозахвата, а на отрезок (7) – заднего.

Отрезок (8) является опорной деталью портала, обеспечивающего работу шпинделей станка. На пазы данного отрезка закреплены направляющие поперечной оси Y, обеспечивающие линейное движение блока шпинделей и вертикального привода оси Z.

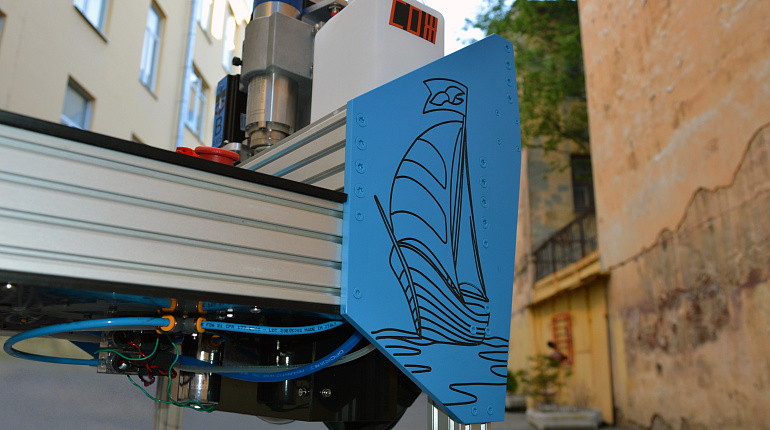

Все отрезки профиля 20х80 связаны и соединены между собой тремя большими синими крепёжными плитами, изображенными на фотографиях выше. Конструкция из данных крепежных плит и профилей представляет с собой жёсткий и устойчивый каркас станка, на который в последствии крепятся остальные детали и элементы изделия.

Для организации проводки и укладки кабелей в пазы профиля, в некоторых частях станка использована заглушка пазовая Паз 6 синяя (2,0 м).

Также, для создания открывающейся дверцы устройства ЧПУ использованы отрезки анодированного конструкционного профиля 20x20. Из отрезков данного профиля собрана прямоугольная рама, через пазы которой установлена крышка дверцы и петли, соединяющие раму дверцы с каркасом станка.

В некоторых частях станка, для соединения деталей между собой под углом в 90 градусов также использовались угловые соединители 50х50, 20 серия. Например, для соединения опорной плиты привода оси Z и крепёжной плиты двигателя данной оси.

Мнение разработчика

«Мы выбирали конструкционный профиль Алюмика по трем ключевым критериям: точность геометрии, легкость обработки и устойчивость к нагрузкам. Пазовая система позволила быстро монтировать и точно позиционировать компоненты станка. Жесткость каркаса из профиля 20×80 превзошла ожидания — даже при работе с металлом станок сохраняет стабильность. А возможность создавать сложные пространственные конструкции без сварки ускорила сборку в 2 раза».

Результаты применения

- Вес станка всего 50 кг при сохранении требований к жесткости;

- Снижение времени сборки каркаса на 40%;

- Точность позиционирования осей в пределах 15 мкм;

- Возможность модернизации конструкции без демонтажа.

Конструкционный профиль Алюмика доказал свою эффективность в создании прецизионного оборудования. Сочетание прочности, точности и простоты монтажа делает его идеальным решением для производителей специализированных станков. Станок БС-1 — наглядный пример того, как правильно выбранная система профиля позволяет создавать конкурентоспособное оборудование с оптимальными характеристиками.